公司新聞

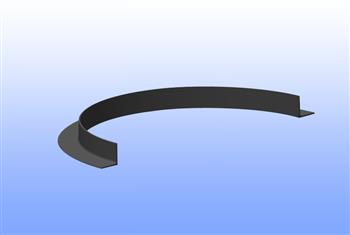

您的位置:首頁 > 新聞動態槽鋼彎圓可以改變槽鋼的形狀或角度,使其具有更強的適應性和可塑性。這種加工方式使得槽鋼能夠滿足各種建筑、機械和工業領域的特定設計或結構需求。槽鋼彎圓在建筑領域可用于制作瓜形的建筑結構,如弧形樓梯的扶手、弧形雨棚的支撐梁等,為建筑增添美感和流暢感。在機械制造方面,槽鋼彎圓常用于制造機械設備的外殼、框架等,以適應設備的形結構和運動軌跡,提高設備的運行穩定性和效率。此外,槽鋼彎圓還可用于裝飾行業、軌道交通等領城。現代工業中,槽鋼彎圓機通過其精巧的彎曲模具和強大的液壓系統,能夠以自身有的力度和角度對槽鋼進行彎曲。這種機械化加工方式相比傳統的人工加工方式,大大提高了生產效率,降低了勞動強度。使用專業的加工設備和工具進行槽鋼的彎圓加工,可以確保加工過程。同時,通過嚴格控制加工參數,如彎曲半徑、彎曲角度、加工溫度等,可以確保產品的質量和性能達到設計要求。

綜上所述,槽鋼彎圓在生產上不僅增強了槽鋼的適應性和可塑性,還拓寬了其應用場景,提高了生產效率和加工質量。這些好處使得槽鋼彎圓在金屬加工行業中具有重要地位。

在無錫盤管加工過程中,溫度是個至關重要的參數。為了確保加工質量和效率,須實施溫度控制。通過采用先進的溫度傳感器和控制器,可以實時監測加工過程中的溫度變化,并根據預設的工藝參數進行自動調節,以保持恒定的加工溫度,從而提高產品的質量和加工效率。壓力是影響盤管加工質量的重要因素之一。為了確保加I過程中的穩定性,須對壓力進行持續監測和調整。通過使用高精度的壓力傳感器和自動控制系統,可以實時監測壓力的變化,并在需要時自動調整壓力,以確保加工過程的順利進行。在盤管加工過程中,加工速度是影響生產效率和產品質量的關鍵因素之一。為了實現速度的自動調節,可以采用先進的控制系統和傳感器,實時監測加工速度,并根據工藝要求和材料特性進行自動調整,以確保加工過程的穩定性和效率。在盤管加工過程中,液位控制對于確保加工質量和穩定性至關重要。通過采用液位傳感器和自動控制系統,可以實時監測液位的變化,并在需要時自動調整液位,以確保加I過程的連續性和穩定性。為了確保盤管加工的質量,須對加工過程進行持續的質量檢測和調整。通過采用質量檢測設備和自動控制系統,可以實時監測產品的質量,并在發現質量問題時自動調整加工參數,以確保產品質量的穩定性和一致性。

評估外盤管損壞的嚴重程度是一個涉及多個方面的過程。首先,進行目視檢查以查看外盤管的外觀。檢查是否有明顯的裂縫、變形、腐蝕或任何其他明顯的損傷。這些跡象可以指示出損壞的嚴重程度。檢查外盤管是否有泄漏。使用泄漏檢測器或目視檢查是否有液體或氣體從管道中泄漏出來。泄漏的存在通常表示外盤管已經遭受了嚴重損壞,并且需要立即更換。進行壓力測試以檢查外盤管的完整性和密封性。通過在管道系統中施加壓力,并監測壓力是否下降,可以確定管道是否存在泄漏或其他潛在問題。如果壓力下降迅速,則可能表明外盤管有嚴重損壞。檢查外盤管的工作效率。如果外盤管在正常工作條件下無法達到預期的性能,可能是由于管道內部受損或堵塞。這可能需要進一步的調查和分析。評估外盤管的材料老化程度。檢查管道是否有龜裂、老化或硬化的跡象。如果材料老化嚴重,可能會導致外盤管的性能下降問題。

盤管作為熱交換器、冷凝器、蒸發器等設備的核心部件,其加工質量直接決定終端設備的性能與壽命。一家專業的盤管廠家,其核心競爭力體現在從原料到成品的全流程精密加工與控制能力上。

廠家采用數控彎管機,通過編程控制彎曲半徑、角度和節距,確保每一彎都準確無誤,整體盤管尺寸與圖紙嚴絲合縫。對于銅、鋁等易變形材質,需在彎管時使用芯棒或填充物,防止管內褶皺或截面變形,保障介質流通順暢與換熱效率。盤管由多段直管與U形彎頭連接而成,因此焊接質量是生命線。廠家通常采用自動氬弧焊,確保焊縫均勻、熔深充足、無沙眼或氧化。焊接過程需在保護性氣體環境下進行,防止材質氧化。焊后須進行嚴格的氣密性測試和壓力測試,確保管路系統無泄漏,能承受設計工作壓力。根據應用場景,廠家需熟練加工不同材質的管材,如紫銅管、不銹鋼管、合金鋼管等。加工前后,需進行專業的清洗以除油污和氧化物。根據需求,還可能進行表面鍍層或親水膜涂層處理。廠家具備完善的檢測體系,從原料入廠檢驗、過程尺寸抽檢,到成品的渦流探傷、水壓爆破測試等,確保每一件出廠產品都符合設計標準和行業規范。

總結而言,一個具備競爭力的盤管廠家,其加工水平體現在精密、牢固、潔凈、可靠四個維度。它不僅是簡單的管子彎曲,更是一門融合了材料學、機械加工、焊接工藝與精密檢測的系統工程。選擇廠家時,應重點考察其核心加工設備、工藝文件完整性和具體項目的質量檢測報告。

不銹鋼盤管在經歷彎曲、焊接等冷加工或熱成型后,其內部往往會產生殘余應力,晶體結構也因形變而畸變,導致材料硬度升高、塑性下降,并可能誘發應力腐蝕。此時,離線退火便成為一道至關重要的復位工序,旨在通過精準受控的加熱與冷卻,恢復材料的優異綜合性能,并為其后續加工與應用奠定穩定基礎。

離線退火區別于在線處理的核心,在于其更高的工藝獨立性與控制精度。整個過程通常在專用的箱式爐、井式爐或連續式退火爐中進行,主要包含加熱、保溫與冷卻三個階段。以不銹鋼盤管為例,其離線退火需將其整體均勻加熱至約1040-1150℃的固溶處理溫度。此階段的關鍵在于精確的溫度控制與良好的爐內氣氛管理。精確控溫是為了確保碳化物充分溶解、晶粒適度均勻化;而通入氬氣、氮氣等保護氣體或維持特定真空度,則是為了防止盤管表面在高溫下發生氧化、增碳或滲氮,避免形成難以除的氧化皮或損害其耐腐蝕性。

在達到目標溫度后,盤管需根據其壁厚與裝爐量保溫足夠時間,以確保熱量與成分擴散充分,實現再結晶與應力消除。隨后進入冷卻階段,對于不銹鋼,通常要求快速冷卻,其目的在于使碳化物固溶于奧氏體中并保持至室溫,從而獲得過飽和的單一奧氏體組織,材料的耐蝕性與塑性。冷卻速率是此階段的靈魂,過快可能導致薄壁管變形加劇,過慢則會使碳化物再次析出,損害性能。

整個離線退火工藝的制定,是材料科學、熱工學與生產實踐的深度結合。它須嚴格依據盤管的具體材質牌號、原始加工狀態、性能要求以及尺寸規格進行量身定制。一次成功的離線退火,不僅能除應力、軟化材料、恢復延展性,更能細化晶粒、穩定尺寸,賦予不銹鋼盤管更均勻穩定的力學性能、更出色的耐腐蝕能力以及更優的后續加工適應性,使其在化工、食品等苛刻應用領域中,展現出更可靠、更長久的使用壽命。

半管作為熱交換和物料輸送的關鍵部件,其功能維持需要系統化的維護管理。通過防備性維護和科學使用,可顯著延緩性能衰減。

建立多層防腐保護:內壁采用陰極保護系統,施加-0.85至-1.05V的保護電位;外壁涂覆環氧富鋅底漆+聚氨酯面漆的復合涂層,干膜總厚度≥250μm。對氯離子濃度>200ppm的介質環境,建議內襯PTFE或采用雙相不銹鋼材質。每月使用聲波測厚儀檢測壁厚,減薄速率過0.1mm/年時應啟動專項防護。

根據介質特性設計清洗周期:水系統每季度進行在線化學清洗,采用pH值3-4的檸檬酸循環液;化工物料系統每月用高壓水反向沖洗。安裝在線濁度監測儀,當介質透明度下降15%時自動啟動沖洗程序。對于易結晶物料,管壁維持60-80℃的伴熱溫度防止析出。

設置振動監測點,當振幅超過50μm時調整支撐間距或增加減振裝置。彎管部位安裝應變計,實時監測應力變化。每半年進行全管系應力分析,對疲勞風險部位進行防備性加固。定期檢查法蘭連接狀態,螺栓扭矩衰減過15%時需重新緊固。

每季度測試傳熱系數,下降超過10%時進行效能診斷。采用渦流檢測技術定位污垢積聚區域,針對性進行機械清理。保持設計流速范圍,避免低速導致的沉淀或高速引起的沖蝕。溫度控制精度維持在設定值的±2℃以內,防止熱應力損傷。

通過實施這些綜合措施,半管系統可保持初始性能的90%以上,使用壽命延長40%-50%,為生產系統穩定運行提供可靠保障。

盤管作為熱交換系統的核心部件,在實際應用中呈現多樣化的形態特征。根據功能需求和安裝環境,常見的盤管主要呈現以下幾種典型結構:

為常見的盤管形態,呈現規則的螺旋狀結構。這種設計通過增加管長在有限空間內大化換熱面積,常見于反應釜夾套、儲罐加熱系統。螺旋間距經過精密計算,通常保持1.5-2倍管徑距離,確保介質流動均勻性。

由多個U形彎頭連接而成的連續管路,形似蛇形蜿蜒。在空氣處理機組、制冷設備中廣泛應用。其直管段長度通常為500-1500mm,彎曲半徑不小于管徑的3倍,確保流動阻力均衡。

多根平行直管通過集箱連接,形成整齊的管排結構。工業冷卻器、蒸汽加熱器常采用這種形式。管間距一般保持1.25-1.5倍管徑,采用三角形或正方形排列方式優化換熱效果。

包括花瓣式、錐形、球形等異形結構。花瓣式盤管通過彎曲形成花瓣狀排列,增強湍流效果;錐形盤管適應容器形狀;球形盤管則用于高壓反應裝置。

從材質觀察,不銹鋼盤管呈現金屬光澤,銅管呈紅褐色,鈦管呈深灰色。表面可能帶有焊接紋路或拋光痕跡,管徑范圍從6mm到150mm不等,壁厚通常為1-3mm。現代盤管還常配有法蘭接口、溫度測點等附屬結構,形成完整的功能單元。這些可見特征共同構成了我們能夠觀察到的盤管外觀形態。

槽鋼彎圓主要依賴于槽鋼彎圓機或槽鋼彎曲機等設備來完成。這些設備通過特定的工藝和結構,將槽鋼材料彎曲成所需的圓形或弧形。這是種用于將槽鋼彎曲成圓形或弧形的機械設備。這些設備通常由液壓系統、機械傳動系統、控制系統等組成,能夠控制槽鋼的彎曲角度和形狀。槽鋼首先被固定在設備的工作臺上,通過液壓或機械方式夾緊,以確保在彎曲過程中不會移動或變形。設備啟動后,根據預設的彎曲參數,通過液壓系統或機械傳動系統對槽鋼施加壓力,使其逐漸彎曲成所需的形狀。在彎曲過程中,控制系統會實時監測和調整彎曲參數,以確保彎曲的精度和穩定性。當槽鋼彎曲完成后,設備會自動停止運行,并將成品輸出。此時,操作人員可以對成品進行檢查和測量,以確認其是否符合要求。根據待加工的槽鋼規格和彎曲要求選擇合適的槽鋼彎圓機或槽鋼彎曲機。設備的選型應考慮到槽鋼的材質、厚度、長度以及彎曲半徑等因素。根據槽鋼的規格和彎曲要求調整設備上的模具。模具的調整應確保槽鋼在彎曲過程中能夠順利進入并貼合模具的形狀。定期對設備進行潤滑和保養,以確保其正常運行并延長使用壽命。同時,清理設備上的金屬渣、悍點等附屬物,以保證模具的壽命和成品質量。在操作過程中應嚴格遵守規程,穿戴好防護用品,避免發生意外事故。特別是在設備啟動和運行過程中,操作人員應保持警惕并隨時準備應對突發情況。

為避免角鋼彎圓加工時出現機械損傷,需從材料、設備、工藝及操作規范等多方面采取防護措施。

選擇符合設計要求的角鋼材質和規格,確保其力學性能能承受彎圓應力,避免加工時斷裂。高碳鋼等硬質材料可先退火處理以降低硬度。加工前需清理角鋼表面的油污、銹蝕或雜質,防止劃傷或影響模具精度。鍍鋅角鋼加熱時需控制溫度,避免鋅層氧化破壞。選用與角鋼規格匹配的彎曲模具,定期檢查模具磨損情況,確保尺寸精度。磨損嚴重的模具需及時更換。可調模具可動態調整輥輪間距,減少局部應力集中。加工前檢查設備運行狀態,排除異常噪音或振動。設備需配備防護罩或機械出料裝置,防止操作中肢體接觸危險區域。拉彎速度不宜過快,避免表面劃傷或變形。厚壁或高硬度角鋼可局部加熱以提高塑性,但需控制加熱時間防止材料性能下降。合理設計彎曲半徑,過小易導致外側拉伸開裂,過大則可能回彈變形。加工前可通過試彎調整參數。嚴格遵循設備操作規程,包括夾緊材料、設定曲線、加工后清理等步驟,避免誤操作導致損傷。使用彈性夾鉗、磁性吸盤等輔助工具固定角鋼,減少手部直接接觸模具的風險。操作人員需穿戴防護帽、防護手套,禁止穿戴寬松衣物或飾品。彎圓后需檢查表面是否有裂紋、壓痕,進行矯直或應力釋放。加工時使用適量潤滑劑減少摩擦,并確保工裝夾緊穩固,避免振動導致表面損傷。

通過以上措施,可減少角鋼彎圓加工中的機械損傷風險,提升成品質量。具體實施需結合材料特性和設備條件調整。

不銹鋼的種類繁多,各種不銹鋼的耐腐蝕性能有所不同。在選擇不銹鋼無縫盤管時,應根據使用環境和使用要求選擇適當的不銹鋼材料。例如,對于強酸強堿環境,應選擇具有更高耐腐蝕性的奧氏體不銹鋼。對不銹鋼無縫盤管進行表面處理,如鈍化處理、電解拋光等,可以在其表面形成一層致密的氧化物膜,提高耐腐蝕性能。在制造過程中,應嚴格控制工藝參數,如溫度、壓力、時間等,以確保無縫盤管的質量和穩定性。此外,還應對無縫盤管進行質量檢測,如金相檢查、腐蝕試驗等,以確保其符合使用要求。在使用過程中,可以采取一些防護措施,如涂抹防銹油、噴涂防護漆等,以減少無縫盤管與外界環境的接觸,提高其防腐能力。定期對不銹鋼無縫盤管進行檢查和維護,如清洗、除銹、涂油等,可以及時發現并處理潛在的腐蝕問題,延長其使用壽命。

綜上所述,提高不銹鋼無縫盤管的防腐能力需要綜合考慮材料選擇、表面處理、制造過程、使用防護措施和定期維護等多個方面。通過采取這些措施,可以提高不銹鋼無縫盤管的耐腐蝕性能,延長其使用壽命。